पीसीबी बोर्डवरील इलेक्ट्रॉनिक घटकांची वाजवी मांडणी ही वेल्डिंग दोष कमी करण्यासाठी एक अतिशय महत्त्वाची कडी आहे! घटकांनी शक्य तितक्या मोठ्या विक्षेपण मूल्यांसह आणि उच्च अंतर्गत ताण क्षेत्रे असलेले क्षेत्र टाळावेत आणि मांडणी शक्य तितकी सममितीय असावी.

सर्किट बोर्ड जागेचा जास्तीत जास्त वापर करण्यासाठी, मला विश्वास आहे की अनेक डिझाइन भागीदार घटकांना बोर्डच्या काठावर ठेवण्याचा प्रयत्न करतील, परंतु खरं तर, या पद्धतीमुळे उत्पादन आणि PCBA असेंब्लीमध्ये मोठी अडचण येईल आणि वेल्ड असेंब्ली देखील अशक्य होईल!

आज, एज डिव्हाइसच्या लेआउटबद्दल तपशीलवार बोलूया.

पॅनेलच्या बाजूच्या डिव्हाइस लेआउटचा धोका

०१. मोल्डिंग बोर्ड एज मिलिंग बोर्ड

जेव्हा घटक प्लेटच्या काठाजवळ खूप जवळ ठेवले जातात, तेव्हा मिलिंग प्लेट तयार झाल्यावर घटकांचे वेल्डिंग पॅड बाहेर काढले जाईल. साधारणपणे, वेल्डिंग पॅड आणि काठामधील अंतर 0.2 मिमी पेक्षा जास्त असले पाहिजे, अन्यथा काठाच्या उपकरणाचा वेल्डिंग पॅड बाहेर काढला जाईल आणि मागील असेंब्ली घटकांना वेल्ड करू शकणार नाही.

०२. प्लेट एज V-CUT तयार करणे

जर प्लेटची धार मोज़ेक V-CUT असेल, तर घटक प्लेटच्या काठापासून अधिक दूर असले पाहिजेत, कारण प्लेटच्या मध्यभागी असलेला V-CUT चाकू सामान्यतः V-CUT च्या काठापासून 0.4 मिमी पेक्षा जास्त अंतरावर असतो, अन्यथा V-CUT चाकू वेल्डिंग प्लेटला दुखापत करेल, परिणामी घटक वेल्डिंग करता येणार नाहीत.

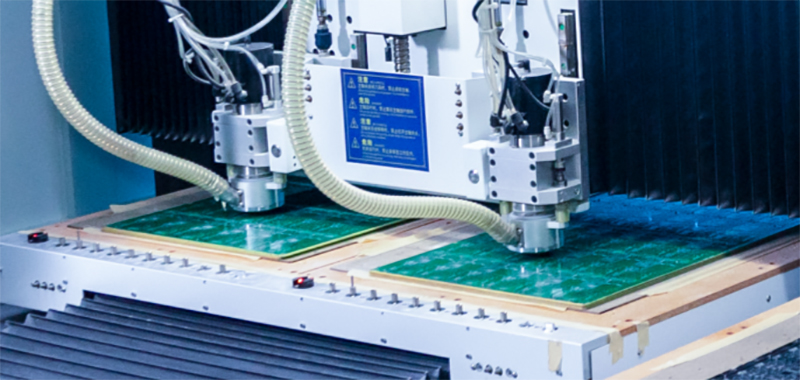

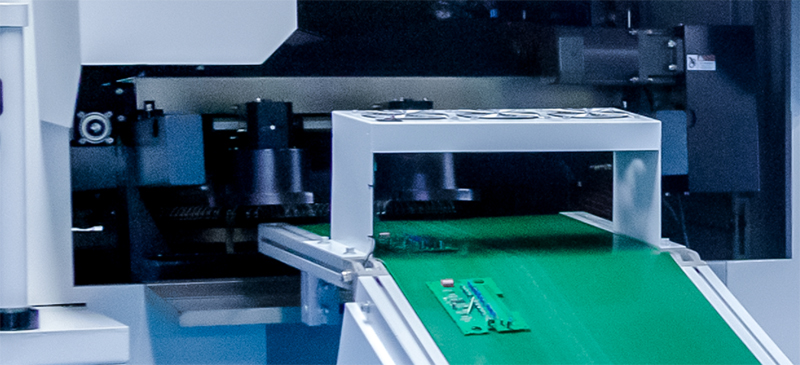

०३. घटक हस्तक्षेप उपकरणे

डिझाइन दरम्यान प्लेटच्या काठाजवळ घटकांची मांडणी केल्याने घटक एकत्र करताना वेव्ह-सोल्डरिंग किंवा रिफ्लो वेल्डिंग मशीन सारख्या स्वयंचलित असेंब्ली उपकरणांच्या ऑपरेशनमध्ये व्यत्यय येऊ शकतो.

०४. डिव्हाइस घटकांमध्ये क्रॅश होते.

एखादा घटक बोर्डच्या काठाच्या जितका जवळ असेल तितकाच तो एकत्रित उपकरणात व्यत्यय आणण्याची शक्यता जास्त असते. उदाहरणार्थ, मोठे इलेक्ट्रोलाइटिक कॅपेसिटरसारखे घटक, जे उंच असतात, ते इतर घटकांपेक्षा बोर्डच्या काठापासून दूर ठेवले पाहिजेत.

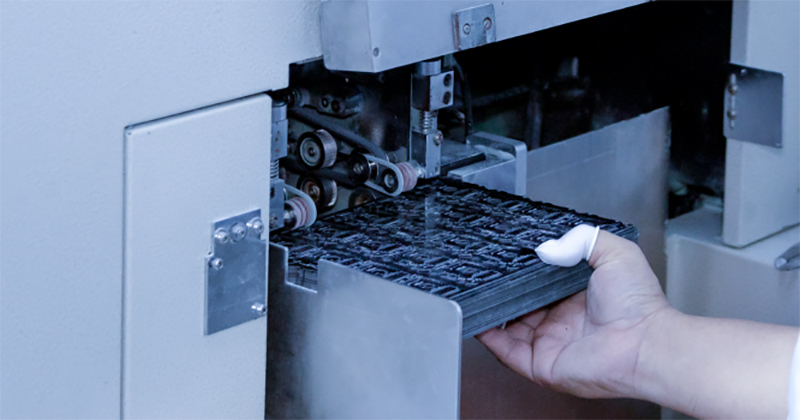

०५. सब-बोर्डचे घटक खराब झाले आहेत.

उत्पादन असेंब्ली पूर्ण झाल्यानंतर, तुकडलेले उत्पादन प्लेटपासून वेगळे करणे आवश्यक आहे. वेगळे करताना, काठाच्या खूप जवळ असलेले घटक खराब होऊ शकतात, जे अधूनमधून असू शकतात आणि शोधणे आणि डीबग करणे कठीण असू शकते.

एज डिव्हाइसचे अंतर पुरेसे नाही, ज्यामुळे तुमचे नुकसान होऊ शकते याबद्दल उत्पादन प्रकरण शेअर करण्यासाठी खालील गोष्ट आहे ~

समस्या वर्णन

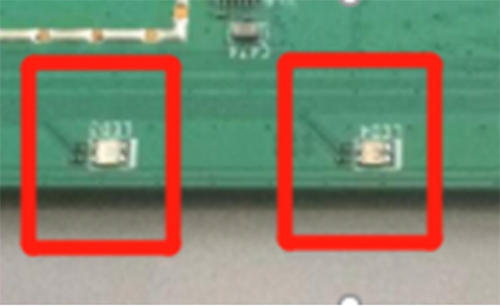

जेव्हा SMT लावला जातो तेव्हा उत्पादनाचा LED दिवा बोर्डच्या कडेला जवळ असल्याचे आढळून आले आहे, ज्यामुळे उत्पादनात अडथळा येणे सोपे आहे.

समस्येचा परिणाम

जेव्हा डीआयपी प्रक्रिया ट्रॅकवरून जाते तेव्हा उत्पादन आणि वाहतूक तसेच एलईडी दिवा तुटतो, ज्यामुळे उत्पादनाच्या कार्यावर परिणाम होतो.

समस्या विस्तार

बोर्ड बदलणे आणि बोर्डच्या आत एलईडी हलवणे आवश्यक आहे. त्याच वेळी, त्यात स्ट्रक्चरल लाईट गाईड कॉलममध्ये बदल देखील समाविष्ट असेल, ज्यामुळे प्रकल्प विकास चक्रात गंभीर विलंब होईल.

एज उपकरणांचा धोका शोधणे

घटक लेआउट डिझाइनचे महत्त्व स्पष्ट आहे, प्रकाश वेल्डिंगवर परिणाम करेल, जास्त वजनामुळे थेट डिव्हाइसचे नुकसान होईल, मग डिझाइन समस्या शून्य कसे सुनिश्चित करावे आणि नंतर उत्पादन यशस्वीरित्या कसे पूर्ण करावे?

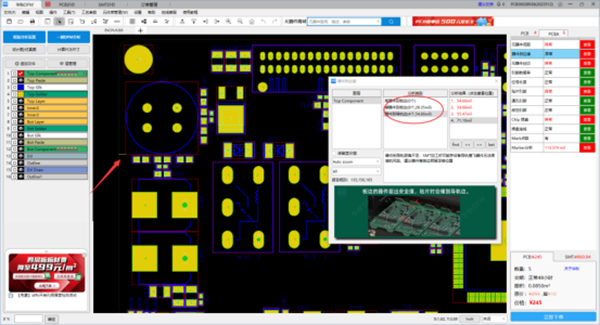

असेंब्ली आणि विश्लेषणाच्या कार्यासह, BEST घटक प्रकाराच्या काठापासून अंतराच्या पॅरामीटर्सनुसार तपासणी नियम परिभाषित करू शकते. प्लेटच्या काठाच्या घटकांच्या लेआउटसाठी त्यात विशेष तपासणी आयटम देखील आहेत, ज्यामध्ये प्लेटच्या काठापर्यंत उच्च डिव्हाइस, प्लेटच्या काठापर्यंत कमी डिव्हाइस आणि मशीनच्या मार्गदर्शक रेलच्या काठापर्यंत डिव्हाइस अशा अनेक तपशीलवार तपासणी आयटम समाविष्ट आहेत, जे प्लेटच्या काठापासून डिव्हाइसच्या सुरक्षित अंतर मूल्यांकनासाठी डिझाइन आवश्यकता पूर्णपणे पूर्ण करू शकतात.

पोस्ट वेळ: एप्रिल-१७-२०२३