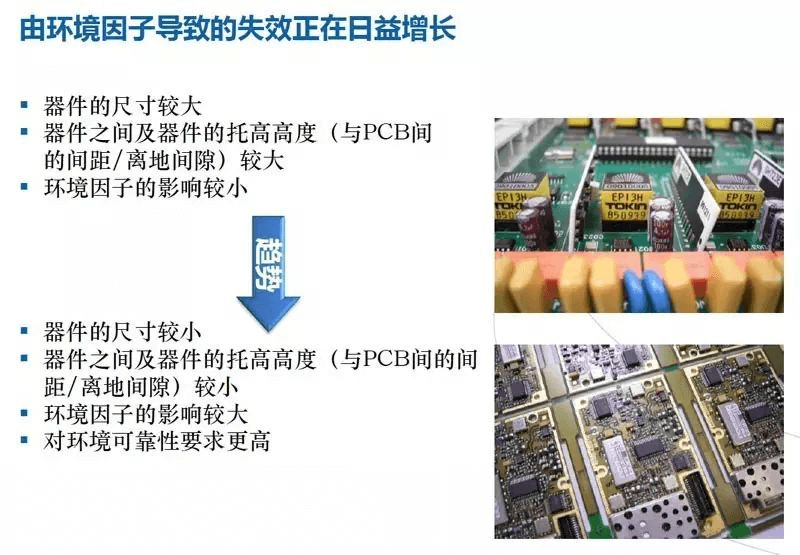

PCBA घटकांचा आकार जसजसा लहान होत जातो तसतशी घनता वाढत जाते; उपकरणांमधील आणि उपकरणांमधील आधार देणारी उंची (PCB आणि ग्राउंड क्लीयरन्समधील अंतर) देखील कमी कमी होत चालली आहे आणि PCBA वर पर्यावरणीय घटकांचा प्रभाव देखील वाढत आहे. म्हणून, आम्ही इलेक्ट्रॉनिक उत्पादनांच्या PCBA च्या विश्वासार्हतेसाठी उच्च आवश्यकता मांडतो.

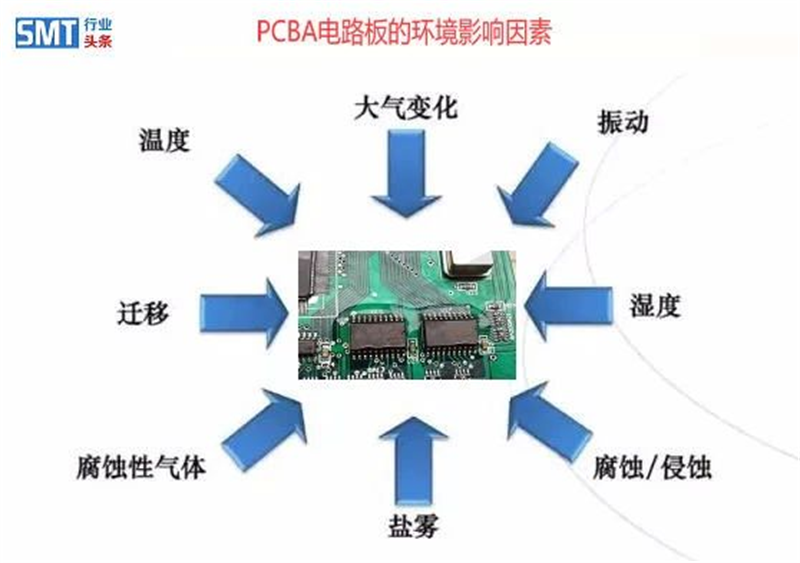

१. पर्यावरणीय घटक आणि त्यांचा प्रभाव

सामान्य पर्यावरणीय घटक जसे की आर्द्रता, धूळ, मीठ फवारणी, बुरशी इत्यादींमुळे PCBA च्या विविध बिघाडाच्या समस्या उद्भवू शकतात.

आर्द्रता

बाह्य वातावरणातील जवळजवळ सर्व इलेक्ट्रॉनिक पीसीबी घटकांना गंजण्याचा धोका असतो, त्यापैकी पाणी हे गंजण्यासाठी सर्वात महत्वाचे माध्यम आहे. पाण्याचे रेणू काही पॉलिमर पदार्थांच्या जाळीच्या आण्विक अंतरातून आत प्रवेश करण्यासाठी किंवा कोटिंगच्या पिनहोलमधून अंतर्निहित धातूपर्यंत पोहोचण्यासाठी पुरेसे लहान असतात ज्यामुळे गंज होतो. जेव्हा वातावरण एका विशिष्ट आर्द्रतेपर्यंत पोहोचते तेव्हा ते उच्च वारंवारता सर्किटमध्ये पीसीबी इलेक्ट्रोकेमिकल स्थलांतर, गळती प्रवाह आणि सिग्नल विकृती निर्माण करू शकते.

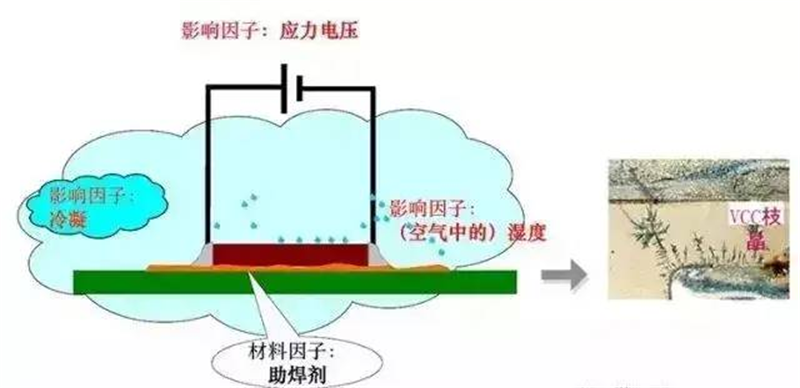

बाष्प/आर्द्रता + आयनिक दूषित घटक (क्षार, प्रवाह सक्रिय घटक) = वाहक इलेक्ट्रोलाइट्स + ताण व्होल्टेज = विद्युतरासायनिक स्थलांतर

जेव्हा वातावरणातील RH ८०% पर्यंत पोहोचते, तेव्हा ५~२० रेणूंच्या जाडीचा पाण्याचा थर तयार होतो आणि सर्व प्रकारचे रेणू मुक्तपणे हालचाल करू शकतात. जेव्हा कार्बन असतो तेव्हा विद्युतरासायनिक अभिक्रिया होऊ शकतात.

जेव्हा RH 60% पर्यंत पोहोचतो, तेव्हा उपकरणाच्या पृष्ठभागावर 2~4 पाण्याच्या रेणूंची जाडी असलेली पाण्याची फिल्म तयार होते, जेव्हा प्रदूषक त्यात विरघळतात तेव्हा रासायनिक अभिक्रिया होतात;

जेव्हा वातावरणात RH < 20% असते तेव्हा जवळजवळ सर्व क्षरण घटना थांबतात.

म्हणून, ओलावा-प्रतिरोधक हा उत्पादन संरक्षणाचा एक महत्त्वाचा भाग आहे.

इलेक्ट्रॉनिक उपकरणांसाठी, ओलावा तीन स्वरूपात येतो: पाऊस, संक्षेपण आणि पाण्याची वाफ. पाणी हे एक इलेक्ट्रोलाइट आहे जे धातूंना गंजणारे मोठ्या प्रमाणात संक्षारक आयन विरघळवते. जेव्हा उपकरणाच्या विशिष्ट भागाचे तापमान "दवबिंदू" (तापमान) पेक्षा कमी असते, तेव्हा पृष्ठभागावर संक्षेपण होईल: संरचनात्मक भाग किंवा PCBA.

धूळ

वातावरणात धूळ असते, धूळ शोषलेले आयन प्रदूषक इलेक्ट्रॉनिक उपकरणांच्या आतील भागात स्थिरावतात आणि बिघाड निर्माण करतात. क्षेत्रात इलेक्ट्रॉनिक बिघाड होण्याची ही एक सामान्य समस्या आहे.

धूळ दोन प्रकारात विभागली जाते: खडबडीत धूळ म्हणजे २.५~१५ मायक्रॉन व्यासाचे अनियमित कण, सामान्यतः फॉल्ट, आर्क आणि इतर समस्या निर्माण करणार नाहीत, परंतु कनेक्टर संपर्कावर परिणाम करतील; बारीक धूळ म्हणजे २.५ मायक्रॉनपेक्षा कमी व्यासाचे अनियमित कण. बारीक धूळ PCBA (व्हेनियर) वर विशिष्ट चिकटते असते, जी फक्त अँटी-स्टॅटिक ब्रशने काढता येते.

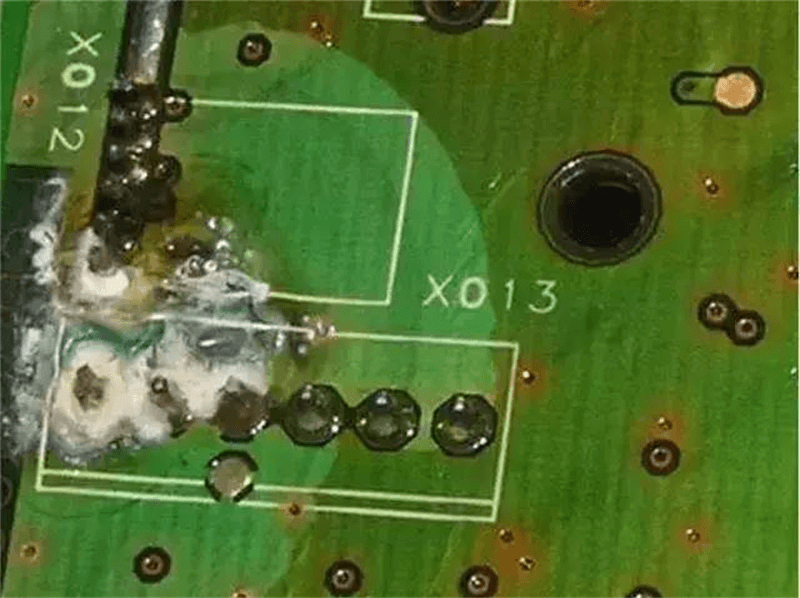

धुळीचे धोके: अ. PCBA च्या पृष्ठभागावर धूळ साचल्यामुळे, इलेक्ट्रोकेमिकल गंज निर्माण होतो आणि बिघाड होण्याचे प्रमाण वाढते; ब. धूळ + दमट उष्णता + खारट धुके यामुळे PCBA चे सर्वात जास्त नुकसान झाले आणि इलेक्ट्रॉनिक उपकरणांमध्ये बिघाड सर्वात जास्त प्रमाणात किनारपट्टी, वाळवंट (खारट-क्षारीय जमीन) आणि हुआइहे नदीच्या दक्षिणेकडील रासायनिक उद्योग आणि खाण क्षेत्रात बुरशी आणि पावसाळ्यात झाला.

म्हणून, धूळ संरक्षण हा उत्पादनाचा एक महत्त्वाचा भाग आहे.

मीठ फवारणी

मीठ फवारणीची निर्मिती:समुद्राच्या लाटा, भरती-ओहोटी, वातावरणीय अभिसरण (मान्सून) दाब, सूर्यप्रकाश इत्यादी नैसर्गिक घटकांमुळे मीठाचा फवारा होतो. वाऱ्यासोबत तो जमिनीच्या आत जाईल आणि किनाऱ्यापासून अंतराप्रमाणे त्याची एकाग्रता कमी होईल. साधारणपणे, जेव्हा किनाऱ्यापासून १ किमी अंतरावर असेल तेव्हा मीठाच्या फवाऱ्याचे प्रमाण किनाऱ्याच्या १% असते (परंतु वादळाच्या काळात ते जास्त दूर वाहते).

मीठ फवारणीची हानी:अ. धातूच्या संरचनात्मक भागांच्या आवरणाचे नुकसान; ब. इलेक्ट्रोकेमिकल गंज गती वाढल्याने धातूच्या तारा तुटतात आणि घटक निकामी होतात.

गंजण्याचे समान स्रोत:अ. हाताच्या घामामध्ये मीठ, युरिया, लॅक्टिक अॅसिड आणि इतर रसायने असतात, ज्यांचा इलेक्ट्रॉनिक उपकरणांवर मीठ स्प्रेइतकाच संक्षारक परिणाम होतो. म्हणून, असेंब्ली करताना किंवा वापरताना हातमोजे घालावेत आणि कोटिंगला उघड्या हातांनी स्पर्श करू नये; ब. फ्लक्समध्ये हॅलोजन आणि अॅसिड असतात, जे स्वच्छ केले पाहिजेत आणि त्यांच्या अवशिष्ट एकाग्रतेवर नियंत्रण ठेवले पाहिजे.

म्हणून, मीठ फवारणी प्रतिबंध हा उत्पादनांच्या संरक्षणाचा एक महत्त्वाचा भाग आहे.

साचा

फिलामेंटस फंगीचे सामान्य नाव, मिल्ड्यू म्हणजे "मोल्डी फंगी", हे विपुल प्रमाणात मायसेलियम तयार करतात, परंतु मशरूमसारखे मोठे फळ देणारे शरीर तयार करत नाहीत. ओलसर आणि उबदार ठिकाणी, अनेक वस्तू उघड्या डोळ्यांनी वाढतात, काही अस्पष्ट, फ्लोक्युलंट किंवा कोबवेब आकाराच्या वसाहती, म्हणजेच बुरशी.

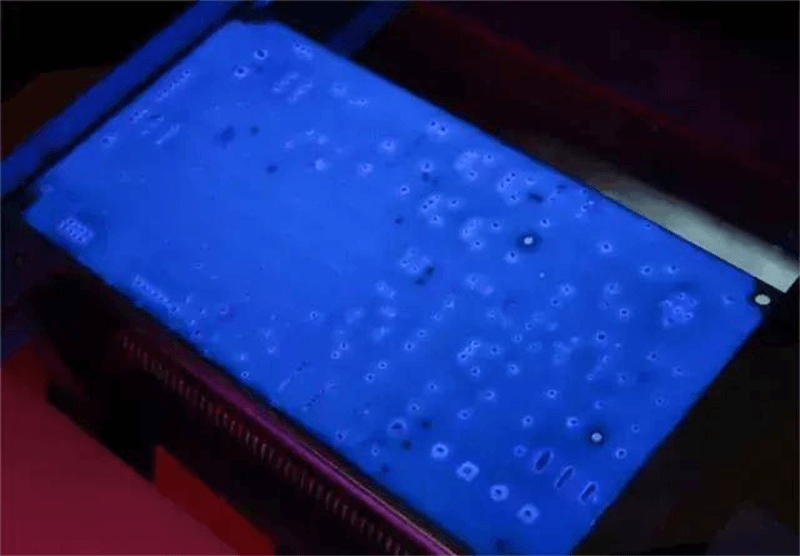

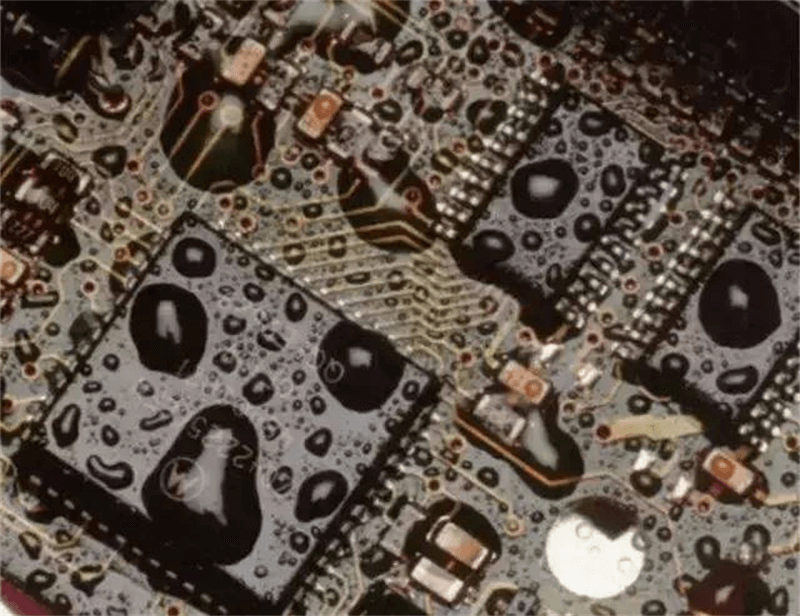

आकृती ५: पीसीबी बुरशीची घटना

बुरशीचे नुकसान: अ. बुरशीच्या फॅगोसाइटोसिस आणि प्रसारामुळे सेंद्रिय पदार्थांचे इन्सुलेशन कमी होते, नुकसान होते आणि बिघाड होतो; ब. बुरशीचे मेटाबोलाइट्स हे सेंद्रिय आम्ल असतात, जे इन्सुलेशन आणि विद्युत शक्तीवर परिणाम करतात आणि विद्युत चाप निर्माण करतात.

म्हणून, अँटी-मोल्ड हा संरक्षण उत्पादनांचा एक महत्त्वाचा भाग आहे.

वरील बाबी लक्षात घेता, उत्पादनाची विश्वासार्हता अधिक चांगली हमी दिली पाहिजे, ते शक्य तितके कमी बाह्य वातावरणापासून वेगळे केले पाहिजे, म्हणून आकार कोटिंग प्रक्रिया सुरू केली जाते.

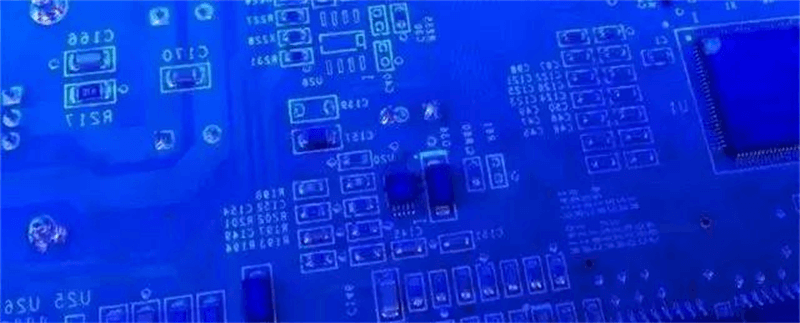

कोटिंग प्रक्रियेनंतर पीसीबी कोटिंग, जांभळ्या दिव्याच्या शूटिंग इफेक्टखाली, मूळ कोटिंग खूप सुंदर असू शकते!

तीन अँटी-पेंट कोटिंगम्हणजे पीसीबीच्या पृष्ठभागावर पातळ संरक्षणात्मक इन्सुलेटिंग थर कोटिंग करणे. ही सध्या सर्वात जास्त वापरली जाणारी पोस्ट-वेल्डिंग कोटिंग पद्धत आहे, ज्याला कधीकधी पृष्ठभाग कोटिंग आणि कॉन्फॉर्मल कोटिंग (इंग्रजी नाव: कोटिंग, कॉन्फॉर्मल कोटिंग) म्हणतात. हे संवेदनशील इलेक्ट्रॉनिक घटकांना कठोर वातावरणापासून वेगळे करेल, इलेक्ट्रॉनिक उत्पादनांची सुरक्षितता आणि विश्वासार्हता मोठ्या प्रमाणात सुधारू शकते आणि उत्पादनांचे सेवा आयुष्य वाढवू शकते. तीन अँटी-पेंट कोटिंग सर्किट/घटकांना ओलावा, प्रदूषक, गंज, ताण, धक्का, यांत्रिक कंपन आणि थर्मल सायकल यासारख्या पर्यावरणीय घटकांपासून संरक्षण करू शकतात, तर उत्पादनाची यांत्रिक ताकद आणि इन्सुलेशन वैशिष्ट्ये सुधारू शकतात.

पीसीबीच्या कोटिंग प्रक्रियेनंतर, पृष्ठभागावर एक पारदर्शक संरक्षक फिल्म तयार करा, ज्यामुळे पाणी आणि ओलावा प्रभावीपणे येऊ शकतो, गळती आणि शॉर्ट सर्किट टाळता येते.

२. कोटिंग प्रक्रियेचे मुख्य मुद्दे

IPC-A-610E (इलेक्ट्रॉनिक असेंब्ली टेस्टिंग स्टँडर्ड) च्या आवश्यकतांनुसार, ते प्रामुख्याने खालील पैलूंमध्ये प्रतिबिंबित होते:

प्रदेश

१. ज्या भागांना लेप लावता येत नाही:

सोन्याचे पॅड, सोन्याचे बोटे, छिद्रांमधून धातू, चाचणी छिद्रे यासारखे विद्युत कनेक्शन आवश्यक असलेले क्षेत्र;

बॅटरी आणि बॅटरी फिक्सर;

कनेक्टर;

फ्यूज आणि आवरण;

उष्णता नष्ट करण्याचे उपकरण;

जंपर वायर;

ऑप्टिकल उपकरणाचे लेन्स;

पोटेंशियोमीटर;

सेन्सर;

सीलबंद स्विच नाही;

इतर क्षेत्रे जिथे कोटिंग कामगिरी किंवा ऑपरेशनवर परिणाम करू शकते.

२. ज्या भागांना लेप लावावा लागेल: सर्व सोल्डर जॉइंट्स, पिन, घटक आणि कंडक्टर.

३. पर्यायी क्षेत्रे

जाडी

जाडी मुद्रित सर्किट घटकाच्या सपाट, अडथळा नसलेल्या, बरे झालेल्या पृष्ठभागावर किंवा घटकासह प्रक्रिया केलेल्या जोडलेल्या प्लेटवर मोजली जाते. जोडलेले बोर्ड मुद्रित बोर्ड किंवा धातू किंवा काच सारख्या इतर नॉन-सच्छिद्र पदार्थांसारख्याच सामग्रीचे असू शकतात. ओल्या आणि कोरड्या फिल्म जाडीमध्ये दस्तऐवजीकरण केलेले रूपांतरण संबंध असल्यास, ओल्या फिल्म जाडीचे मापन कोटिंग जाडी मोजण्यासाठी पर्यायी पद्धत म्हणून देखील वापरले जाऊ शकते.

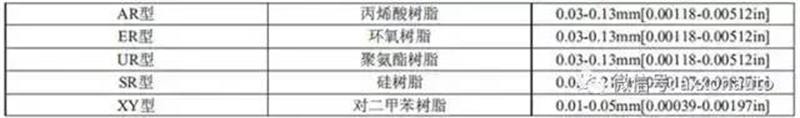

तक्ता १: प्रत्येक प्रकारच्या कोटिंग मटेरियलसाठी जाडी श्रेणी मानक

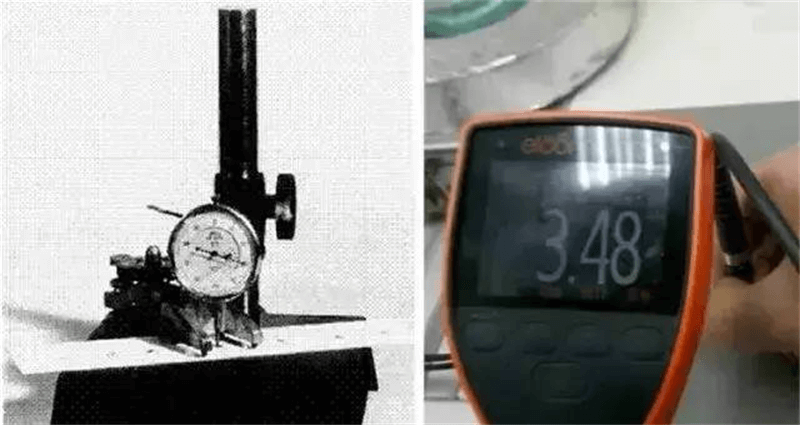

जाडीची चाचणी पद्धत:

१. ड्राय फिल्म जाडी मोजण्याचे साधन: एक मायक्रोमीटर (IPC-CC-830B); b ड्राय फिल्म जाडी परीक्षक (लोखंडी आधार)

आकृती ९. मायक्रोमीटर ड्राय फिल्म उपकरण

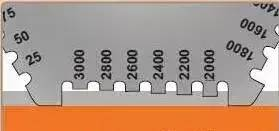

२. ओल्या फिल्मची जाडी मोजणे: ओल्या फिल्मची जाडी ओल्या फिल्मची जाडी मोजण्याच्या उपकरणाद्वारे मिळवता येते आणि नंतर गोंद घन पदार्थाच्या प्रमाणात मोजली जाते.

कोरड्या फिल्मची जाडी

आकृती १० मध्ये, ओल्या फिल्मची जाडी वेट फिल्म जाडी परीक्षकाद्वारे मिळवली गेली आणि नंतर कोरड्या फिल्मची जाडी मोजली गेली.

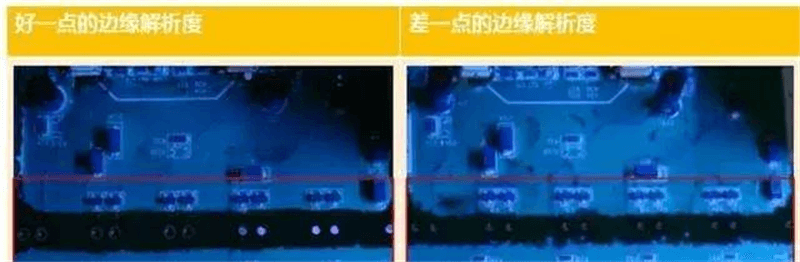

एज रिझोल्यूशन

व्याख्या: सामान्य परिस्थितीत, रेषेच्या काठाबाहेर स्प्रे व्हॉल्व्ह स्प्रे खूप सरळ नसतो, नेहमीच एक विशिष्ट बुर असेल. आम्ही बुरची रुंदी काठाच्या रिझोल्यूशन म्हणून परिभाषित करतो. खाली दाखवल्याप्रमाणे, d चा आकार काठाच्या रिझोल्यूशनचे मूल्य आहे.

टीप: एज रिझोल्यूशन निश्चितच जितके लहान असेल तितके चांगले, परंतु वेगवेगळ्या ग्राहकांच्या आवश्यकता सारख्या नसतात, म्हणून विशिष्ट कोटेड एज रिझोल्यूशन ग्राहकांच्या गरजा पूर्ण करण्यासाठी आवश्यक असते.

आकृती ११: एज रिझोल्यूशन तुलना

एकरूपता

उत्पादनात चिकटवता एकसमान जाडी आणि गुळगुळीत आणि पारदर्शक फिल्मसारखी असावी, उत्पादनात झाकलेल्या गोंदाच्या क्षेत्राच्या वरच्या एकसमानतेवर भर दिला जातो, नंतर, समान जाडी असणे आवश्यक आहे, प्रक्रियेत कोणतीही समस्या नाही: क्रॅक, स्तरीकरण, नारिंगी रेषा, प्रदूषण, केशिका घटना, बुडबुडे.

आकृती १२: अक्षीय स्वयंचलित एसी मालिका स्वयंचलित कोटिंग मशीन कोटिंग प्रभाव, एकरूपता खूप सुसंगत आहे

३. कोटिंग प्रक्रियेची प्राप्ती

कोटिंग प्रक्रिया

१ तयारी करा

उत्पादने आणि गोंद आणि इतर आवश्यक वस्तू तयार करा;

स्थानिक संरक्षणाचे स्थान निश्चित करा;

मुख्य प्रक्रिया तपशील निश्चित करा

२: धुवा

वेल्डिंगनंतर कमीत कमी वेळेत स्वच्छ केले पाहिजे, जेणेकरून वेल्डिंगमधील घाण साफ करणे कठीण होणार नाही;

योग्य स्वच्छता एजंट निवडण्यासाठी मुख्य प्रदूषक ध्रुवीय आहे की ध्रुवीय नाही हे ठरवा;

जर अल्कोहोल क्लिनिंग एजंट वापरला जात असेल, तर सुरक्षिततेच्या बाबींकडे लक्ष दिले पाहिजे: ओव्हनमध्ये स्फोट झाल्यामुळे होणारे अवशिष्ट सॉल्व्हेंट अस्थिरता रोखण्यासाठी, धुण्यानंतर चांगले वायुवीजन आणि थंड आणि कोरडे करण्याची प्रक्रिया नियम असणे आवश्यक आहे;

पाण्याने स्वच्छता, फ्लक्स धुण्यासाठी अल्कलाइन क्लिनिंग लिक्विड (इमल्शन) वापरून, आणि नंतर स्वच्छतेच्या मानकांची पूर्तता करण्यासाठी, क्लिनिंग लिक्विड स्वच्छ करण्यासाठी शुद्ध पाण्याने स्वच्छ धुवा;

३. मास्किंग प्रोटेक्शन (जर निवडक कोटिंग उपकरणे वापरली नसतील तर), म्हणजेच मास्क;

नॉन-अॅडेसिव्ह फिल्म निवडल्यास कागदी टेप हस्तांतरित होणार नाही;

आयसी संरक्षणासाठी अँटी-स्टॅटिक पेपर टेप वापरावा;

संरक्षणासाठी काही उपकरणांच्या रेखाचित्रांच्या आवश्यकतांनुसार;

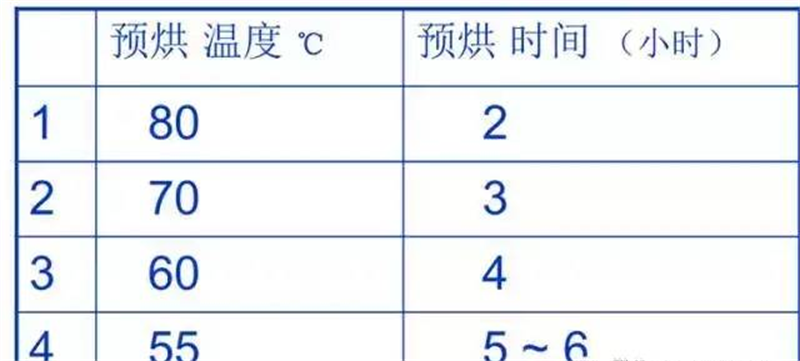

४. आर्द्रता कमी करा

साफसफाई केल्यानंतर, संरक्षित PCBA (घटक) कोटिंग करण्यापूर्वी पूर्व-वाळवले पाहिजे आणि आर्द्रता कमी केली पाहिजे;

PCBA (घटक) ने परवानगी दिलेल्या तापमानानुसार पूर्व-वाळवण्याचे तापमान/वेळ निश्चित करा;

प्री-ड्रायिंग टेबलचे तापमान/वेळ निश्चित करण्यासाठी PCBA (घटक) ला परवानगी दिली जाऊ शकते.

५ कोट

आकार कोटिंगची प्रक्रिया PCBA संरक्षण आवश्यकता, विद्यमान प्रक्रिया उपकरणे आणि विद्यमान तांत्रिक राखीव यावर अवलंबून असते, जी सहसा खालील प्रकारे साध्य केली जाते:

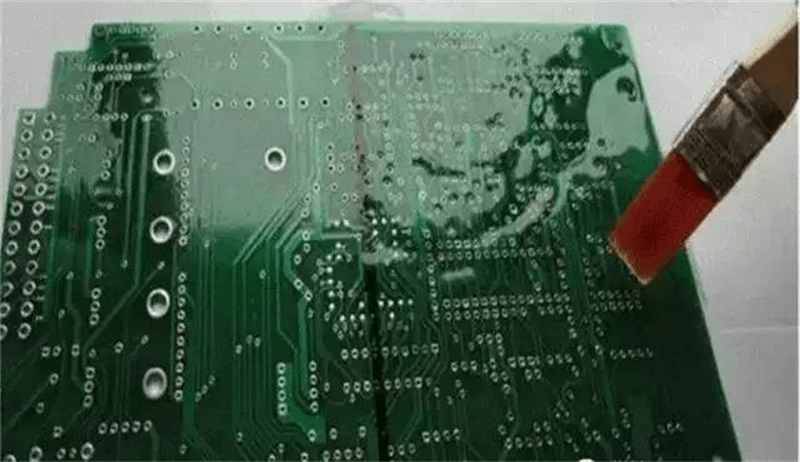

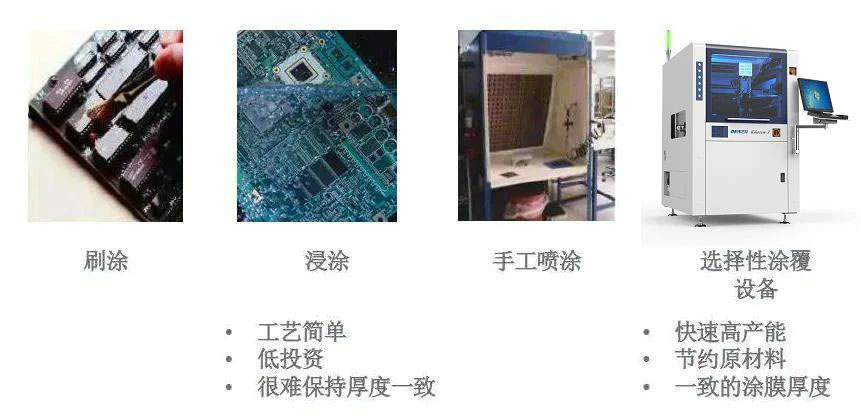

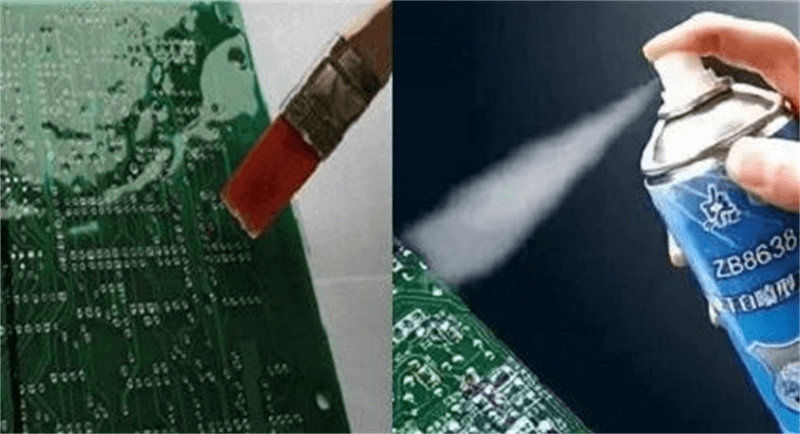

अ. हाताने ब्रश करा

आकृती १३: हाताने घासण्याची पद्धत

ब्रश कोटिंग ही सर्वात व्यापकपणे लागू होणारी प्रक्रिया आहे, लहान बॅच उत्पादनासाठी योग्य, PCBA रचना जटिल आणि दाट, कठोर उत्पादनांच्या संरक्षण आवश्यकतांचे संरक्षण करणे आवश्यक आहे. कारण ब्रश कोटिंग मुक्तपणे नियंत्रित केले जाऊ शकते, जेणेकरून रंगविण्यासाठी परवानगी नसलेले भाग प्रदूषित होणार नाहीत;

ब्रश कोटिंगमध्ये कमीत कमी साहित्य वापरले जाते, जे दोन घटकांच्या पेंटच्या उच्च किमतीसाठी योग्य आहे;

पेंटिंग प्रक्रियेसाठी ऑपरेटरवर उच्च आवश्यकता असतात. बांधकाम करण्यापूर्वी, रेखाचित्रे आणि कोटिंग आवश्यकता काळजीपूर्वक पचवल्या पाहिजेत, PCBA घटकांची नावे ओळखली पाहिजेत आणि ज्या भागांना लेपित करण्याची परवानगी नाही त्यांना लक्षवेधी खुणा लावल्या पाहिजेत;

दूषितता टाळण्यासाठी ऑपरेटरना कधीही प्रिंटेड प्लग-इनला हाताने स्पर्श करण्याची परवानगी नाही;

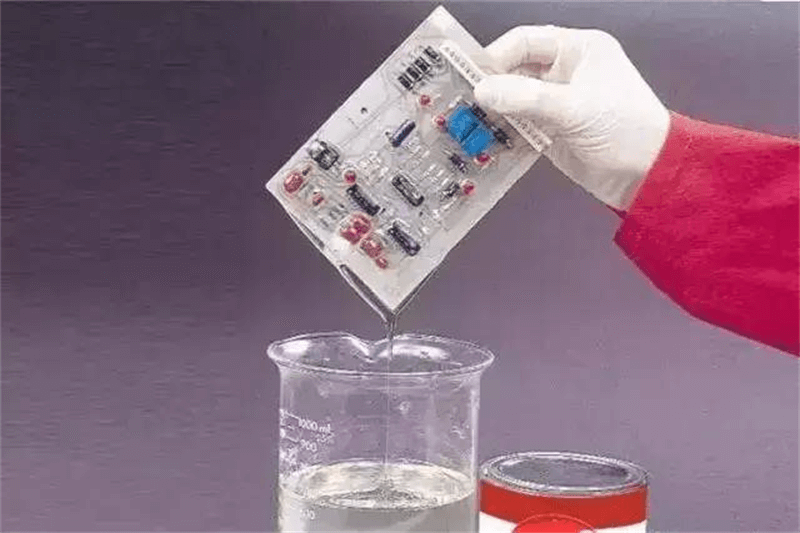

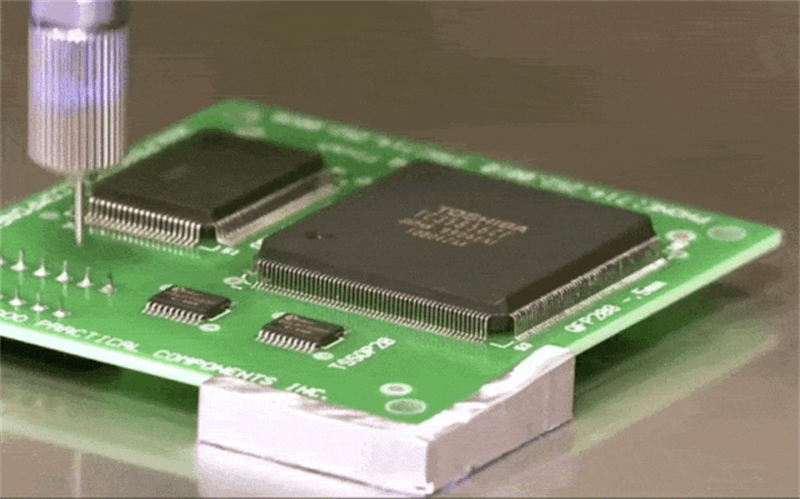

b. हाताने बुडवा

आकृती १४: हाताने बुडवून कोटिंग पद्धत

डिप कोटिंग प्रक्रिया सर्वोत्तम कोटिंग परिणाम प्रदान करते. पीसीबीएच्या कोणत्याही भागावर एकसमान, सतत कोटिंग लागू केले जाऊ शकते. डिप कोटिंग प्रक्रिया समायोज्य कॅपेसिटर, फाइन-ट्यूनिंग मॅग्नेटिक कोर, पोटेंशियोमीटर, कप-आकाराचे मॅग्नेटिक कोर आणि खराब सीलिंग असलेल्या काही भागांसह पीसीबॅससाठी योग्य नाही.

डिप कोटिंग प्रक्रियेचे प्रमुख पॅरामीटर्स:

योग्य चिकटपणा समायोजित करा;

बुडबुडे तयार होण्यापासून रोखण्यासाठी PCBA उचलण्याचा वेग नियंत्रित करा. सहसा प्रति सेकंद 1 मीटरपेक्षा जास्त नसावा;

c. फवारणी

फवारणी ही सर्वात जास्त वापरली जाणारी, स्वीकारण्यास सोपी प्रक्रिया पद्धत आहे, जी खालील दोन श्रेणींमध्ये विभागली गेली आहे:

① मॅन्युअल फवारणी

आकृती १५: मॅन्युअल फवारणी पद्धत

वर्कपीससाठी योग्य अधिक जटिल आहे, ऑटोमेशन उपकरणांवर अवलंबून राहणे कठीण आहे मोठ्या प्रमाणात उत्पादन परिस्थिती, उत्पादन लाइन विविधतेसाठी देखील योग्य परंतु कमी परिस्थितीसाठी, अधिक विशेष स्थितीत फवारणी केली जाऊ शकते.

मॅन्युअल फवारणीसाठी लक्षात ठेवा: पेंट मिस्ट काही उपकरणांना प्रदूषित करेल, जसे की PCB प्लग-इन, IC सॉकेट, काही संवेदनशील संपर्क आणि काही ग्राउंडिंग भाग, या भागांना आश्रय संरक्षणाच्या विश्वासार्हतेकडे लक्ष देणे आवश्यक आहे. आणखी एक मुद्दा असा आहे की प्लग संपर्क पृष्ठभाग दूषित होऊ नये म्हणून ऑपरेटरने कधीही प्रिंटेड प्लगला हाताने स्पर्श करू नये.

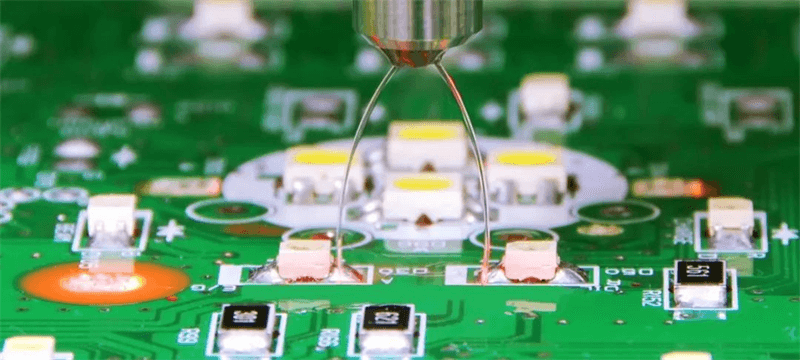

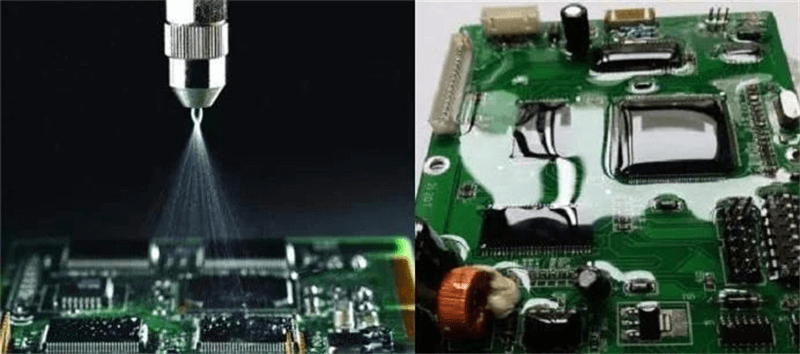

② स्वयंचलित फवारणी

हे सहसा निवडक कोटिंग उपकरणांसह स्वयंचलित फवारणीचा संदर्भ देते. मोठ्या प्रमाणात उत्पादनासाठी योग्य, चांगली सुसंगतता, उच्च अचूकता, कमी पर्यावरणीय प्रदूषण. उद्योगाच्या अपग्रेडिंगसह, कामगार खर्चात वाढ आणि पर्यावरण संरक्षणाच्या कठोर आवश्यकतांसह, स्वयंचलित फवारणी उपकरणे हळूहळू इतर कोटिंग पद्धतींची जागा घेत आहेत.

इंडस्ट्री ४.० च्या वाढत्या ऑटोमेशन आवश्यकतांसह, उद्योगाचे लक्ष योग्य कोटिंग उपकरणे पुरवण्यापासून संपूर्ण कोटिंग प्रक्रियेच्या समस्येचे निराकरण करण्याकडे वळले आहे. ऑटोमॅटिक सिलेक्टिव्ह कोटिंग मशीन - कोटिंग अचूक आणि साहित्याचा अपव्यय नसलेले, मोठ्या प्रमाणात कोटिंगसाठी योग्य, तीन अँटी-पेंट कोटिंगच्या मोठ्या प्रमाणात सर्वात योग्य.

ची तुलनास्वयंचलित कोटिंग मशीनआणिपारंपारिक कोटिंग प्रक्रिया

पारंपारिक PCBA थ्री-प्रूफ पेंट कोटिंग:

१) ब्रश कोटिंग: बुडबुडे, लाटा, ब्रश केस काढणे आहेत;

२) लेखन: खूप मंद, अचूकता नियंत्रित करता येत नाही;

३) संपूर्ण तुकडा भिजवणे: खूप वाया जाणारा रंग, मंद गती;

४) स्प्रे गन फवारणी: संरक्षण निश्चित करण्यासाठी, जास्त वाहून नेणे

कोटिंग मशीन कोटिंग:

१) स्प्रे पेंटिंगचे प्रमाण, स्प्रे पेंटिंगची स्थिती आणि क्षेत्रफळ अचूकपणे सेट केले आहे आणि स्प्रे पेंटिंगनंतर बोर्ड पुसण्यासाठी लोकांना जोडण्याची आवश्यकता नाही.

२) प्लेटच्या काठापासून मोठे अंतर असलेले काही प्लग-इन घटक फिक्स्चर बसवल्याशिवाय थेट रंगवता येतात, ज्यामुळे प्लेट बसवणाऱ्या कर्मचाऱ्यांची बचत होते.

३) स्वच्छ ऑपरेटिंग वातावरण सुनिश्चित करण्यासाठी गॅस अस्थिरता नाही.

४) सर्व सब्सट्रेटला कार्बन फिल्मने झाकण्यासाठी फिक्स्चर वापरण्याची आवश्यकता नाही, ज्यामुळे टक्कर होण्याची शक्यता कमी होते.

५) तीन अँटी-पेंट कोटिंग जाडी एकसमान, उत्पादन कार्यक्षमता आणि उत्पादनाची गुणवत्ता मोठ्या प्रमाणात सुधारते, परंतु पेंटचा अपव्यय देखील टाळते.

PCBA ऑटोमॅटिक थ्री अँटी पेंट कोटिंग मशीन, विशेषतः थ्री अँटी पेंट इंटेलिजेंट स्प्रेइंग उपकरणांच्या फवारणीसाठी डिझाइन केलेले आहे. फवारणी करायची सामग्री आणि लावलेले फवारणी द्रव वेगळे असल्याने, उपकरणाच्या घटकांच्या निवडीमध्ये कोटिंग मशीन देखील वेगळी असते, थ्री अँटी-पेंट कोटिंग मशीन नवीनतम संगणक नियंत्रण कार्यक्रम स्वीकारते, तीन-अक्ष जोडणी साकार करू शकते, त्याच वेळी कॅमेरा पोझिशनिंग आणि ट्रॅकिंग सिस्टमसह सुसज्ज, फवारणी क्षेत्र अचूकपणे नियंत्रित करू शकते.

तीन अँटी-पेंट कोटिंग मशीन, ज्याला तीन अँटी-पेंट ग्लू मशीन, तीन अँटी-पेंट स्प्रे ग्लू मशीन, तीन अँटी-पेंट ऑइल स्प्रे मशीन, तीन अँटी-पेंट स्प्रे मशीन असेही म्हणतात, हे विशेषतः द्रव नियंत्रणासाठी आहे, पीसीबी पृष्ठभागावर तीन अँटी-पेंटच्या थराने झाकलेले असते, जसे की गर्भाधान, फवारणी किंवा स्पिन कोटिंग पद्धत पीसीबी पृष्ठभागावर फोटोरेसिस्टच्या थराने झाकलेले असते.

तीन अँटी पेंट कोटिंगच्या मागणीच्या नवीन युगाचे निराकरण कसे करावे, ही उद्योगात सोडवण्याची एक तातडीची समस्या बनली आहे. अचूक निवडक कोटिंग मशीनद्वारे दर्शविलेले स्वयंचलित कोटिंग उपकरणे ऑपरेशनचा एक नवीन मार्ग आणतात,कोटिंग अचूक आणि साहित्याचा अपव्यय नाही, मोठ्या संख्येने तीन अँटी-पेंट कोटिंगसाठी सर्वात योग्य.

पोस्ट वेळ: जुलै-०८-२०२३